PLC

Программируемые логические контроллеры, или ПЛК, стали неотъемлемой частью современной промышленности. От автоматизации простых производственных линий до управления сложными технологическими процессами – ПЛК везде. Но что это такое на самом деле? Какие типы существуют? И как правильно их использовать? Давайте разберемся.

Что такое ПЛК и как он работает?

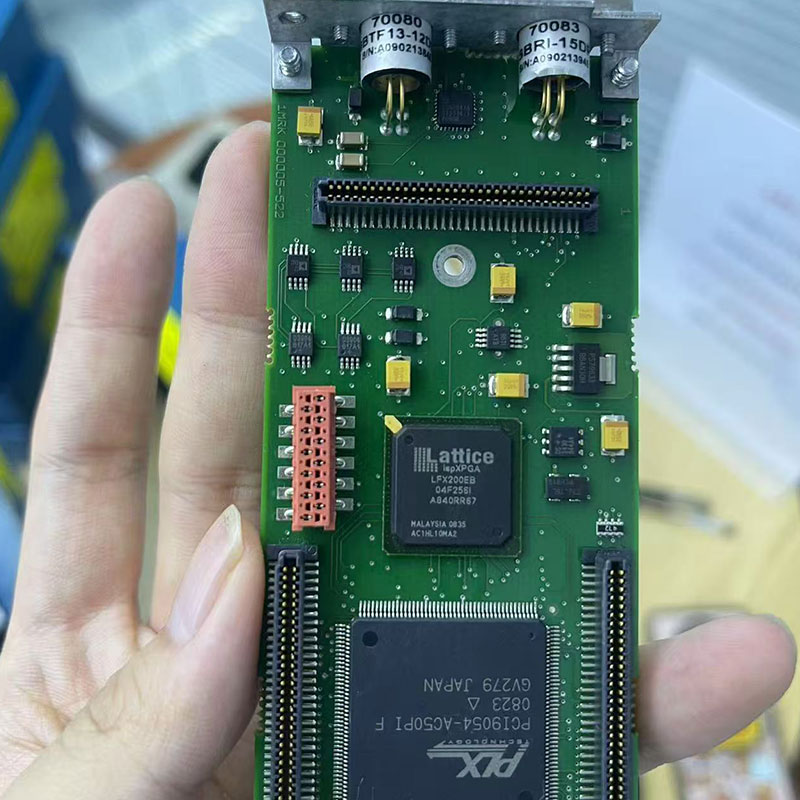

ПЛК – это специализированный компьютер, предназначенный для автоматизации технологических процессов. В отличие от обычных компьютеров, ПЛК спроектирован для работы в жестких условиях – высоких и низких температур, вибрации, электромагнитного излучения. Его основная задача – считывать данные с датчиков, выполнять логические операции и управлять исполнительными механизмами (например, насосами, клапанами, двигателями).

Принцип работы ПЛК основан на программировании. Программа, написанная на специализированном языке, определяет, какие действия должен выполнять ПЛК в зависимости от текущих условий. Это может быть простая последовательность команд (например, включить насос при достижении определенного уровня жидкости) или сложный алгоритм управления (например, регулировка температуры в печи с использованием обратной связи).

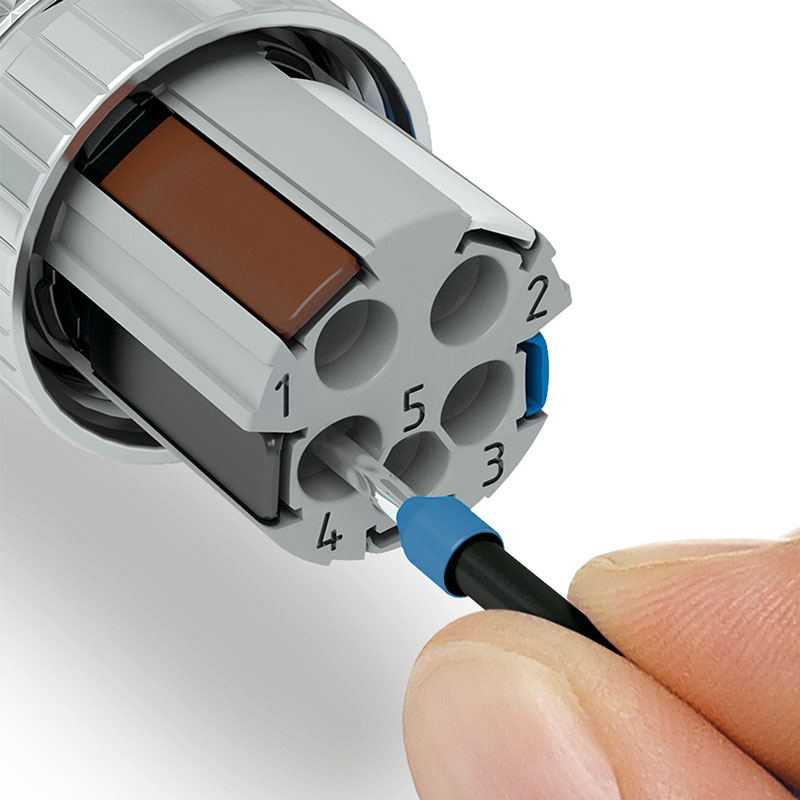

Внутри ПЛК обычно имеется: процессор, память (для хранения программы и данных), модули ввода/вывода (для подключения датчиков и исполнительных механизмов), а также интерфейсы для связи с другими устройствами (например, с компьютером или другим ПЛК).

Типы ПЛК: какой выбрать?

Существует множество типов ПЛК, различающихся по мощности, функциональности и назначению. Вот некоторые из наиболее распространенных:

Промышленные ПЛК

Это самые распространенные типы ПЛК, которые используются в широком спектре промышленных приложений. Они отличаются высокой надежностью, устойчивостью к внешним воздействиям и широкими возможностями подключения.

Автоматические ПЛК

Предназначены для управления автоматическими процессами, такими как станки с ЧПУ, робототехника и конвейерные системы. Отличаются высокой скоростью работы и точностью управления.

Коммуникационные ПЛК

Имеют развитые возможности для связи с другими устройствами и системами, такими как SCADA, MES и ERP. Позволяют собирать данные о технологическом процессе и осуществлять удаленное управление.

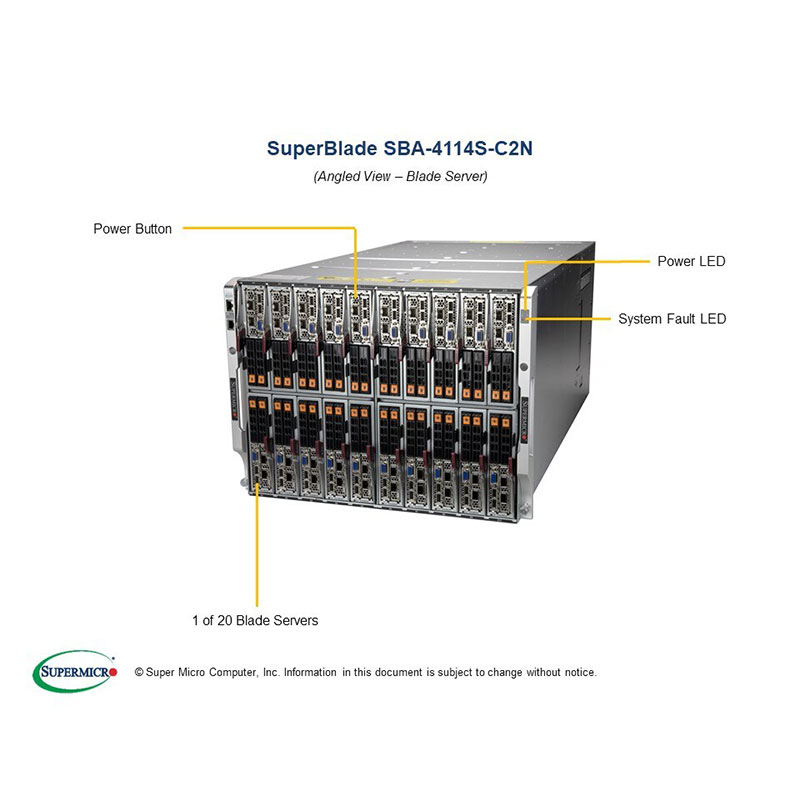

Модульные ПЛК

Состоят из отдельных модулей, которые можно добавлять или удалять в зависимости от потребностей. Это позволяет легко модернизировать ПЛК и адаптировать его к новым задачам.

Применение ПЛК: где они используются?

ПЛК используются в самых разных отраслях промышленности, например:

- Металлургия: управление доменными печами, сталеплавильными агрегатами, прокатом.

- Химическая промышленность: управление химическими реакторами, системами подготовки сырья, производством удобрений.

- Нефтегазовая промышленность: управление насосными станциями, трубопроводами, добычей и транспортировкой нефти и газа.

- Пищевая промышленность: автоматизация производственных линий, упаковки, розлива.

- Энергетика: управление электростанциями, системами распределения электроэнергии.

- Водоснабжение и водоотведение: управление насосными станциями, очистными сооружениями.

Представьте себе пищевое производство, где ПЛК отвечает за дозирование ингредиентов, контроль температуры и влажности, а также за автоматическую упаковку готового продукта. Или металлургический завод, где ПЛК контролирует процесс плавки металла, поддерживая заданную температуру и состав.

Программирование ПЛК: языки и инструменты

Для программирования ПЛК используются различные языки программирования, такие как:

- Ladder Diagram (LD): самый распространенный язык программирования для ПЛК, основанный на схемах реле.

- Function Block Diagram (FBD): графический язык программирования, основанный на использовании функциональных блоков.

- Structured Text (ST): текстовый язык программирования, похожий на Pascal.

- Instruction List (IL): низкоуровневый язык программирования.

Для программирования ПЛК используются специальные программные комплексы, которые позволяют создавать, тестировать и отлаживать программы. Например, широко известны продукты от Siemens (TIA Portal), Allen-Bradley (Rockwell Automation) и других производителей.

Один из примеров - использование ПЛК Siemens S7-1200 в системе управления производственной линией на предприятии ООО DLX Technolody. Данный ПЛК обеспечивал контроль и управление несколькими станками с ЧПУ, системой транспортировки деталей и системой контроля качества. В рамках проекта была реализована система визуализации данных на HMI, что позволило операторам оперативно отслеживать состояние производственного процесса и оперативно реагировать на возникающие проблемы.

Настройка и обслуживание ПЛК: ключевые аспекты

Правильная настройка и обслуживание ПЛК – залог его надежной и долговечной работы. Важно регулярно проводить профилактические осмотры, проверять состояние модулей ввода/вывода, проводить калибровку датчиков и актуализацию программного обеспечения.

Регулярное техническое обслуживание, включающее очистку от пыли, контроль за электрическими соединениями и проверку работы компонентов, может значительно продлить срок службы ПЛК и снизить риск возникновения аварийных ситуаций.

Перспективы развития ПЛК

Технологии автоматизации постоянно развиваются, и ПЛК не являются исключением. В настоящее время активно развиваются такие направления, как:

- Интеграция с облачными технологиями: позволяет собирать данные о технологическом процессе и осуществлять удаленное управление с любого устройства.

- Использование искусственного интеллекта и машинного обучения: позволяет создавать более интеллектуальные и адаптивные системы управления.

- Развитие беспроводных технологий: позволяет упростить подключение датчиков и исполнительных механизмов.

Эти тенденции делают ПЛК еще более важными и востребованными в современном мире.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители ПЛК

- Аксессуары для высоконадежных серверов из Китая

- Оптический датчик

- Поставщики разъемов для печатных плат

- Жесткие диски для серверов Seagate в Китае

- Завод оптических датчиков перемещения

- Жесткие диски для сервера OCD 2 в Китае

- Установки для осциллографов

- Производители микросхем кэш-памяти

- Поставщики высокоскоростных разъемов