Техническое обслуживание автоматизированной производственной линии

Автоматизированные производственные линии – это основа современной промышленности. От их бесперебойной работы зависит эффективность всего предприятия, его рентабельность и конкурентоспособность. Но как обеспечить стабильную работу сложного механизма, состоящего из множества взаимосвязанных компонентов? Ответ прост – регулярное и грамотное техническое обслуживание автоматизированной производственной линии.

Почему техническое обслуживание так важно?

Задумайтесь, что произойдет, если один из узлов автоматизированной производственной линии откажет? Остановится весь процесс, возникнут задержки, не будет выполнена плановая поставка – в результате будут потери времени, денег и репутация компании. А это – серьезный удар по бизнесу. Поэтому пренебрегать техническим обслуживанием просто нельзя.

Регулярное техобслуживание позволяет выявить потенциальные проблемы на ранней стадии, предотвратить поломки и продлить срок службы оборудования. Это не просто затраты, а инвестиция в стабильность и долгосрочную перспективу.

Преимущества профилактического техобслуживания

- Сокращение простоев и повышение производительности

- Продление срока службы оборудования

- Снижение затрат на ремонт и замену деталей

- Повышение безопасности труда

- Оптимизация энергопотребления

Основные этапы технического обслуживания

Процесс технического обслуживания автоматизированной производственной линии состоит из нескольких ключевых этапов:

1. Ежедневный осмотр

Это самый простой и быстрый этап, который выполняется операторами. Он включает в себя визуальный осмотр оборудования, проверку наличия посторонних шумов, утечек и других признаков неисправности. Важно документировать все обнаруженные отклонения и передавать информацию специалистам.

2. Еженедельное техническое обслуживание

На этом этапе проводится более детальная проверка оборудования, смазывание узлов, очистка от загрязнений и корректировка настроек. В этой процедуре важно строго следовать рекомендациям производителя, указанным в технической документации. Помните, несоблюдение регламента может привести к серьезным последствиям!

3. Периодическое техническое обслуживание (ежемесячное, квартальное, годовое)

Эти этапы включают в себя более сложные работы, такие как замена расходных материалов, проверка и настройка датчиков, калибровка оборудования и диагностика систем управления. Рекомендуется привлекать квалифицированных специалистов с опытом работы с автоматизированными производственными линиями. Компания ООО DLX Technolody специализируется на оказании услуг технического обслуживания автоматизированных производственных линий различных типов и сложности. [https://www.daochip.ru/](https://www.daochip.ru/)

4. Ремонтные работы

При обнаружении серьезных неисправностей проводятся ремонтные работы. Важно использовать только оригинальные запчасти и соблюдать технологию ремонта, чтобы избежать повторения проблемы.

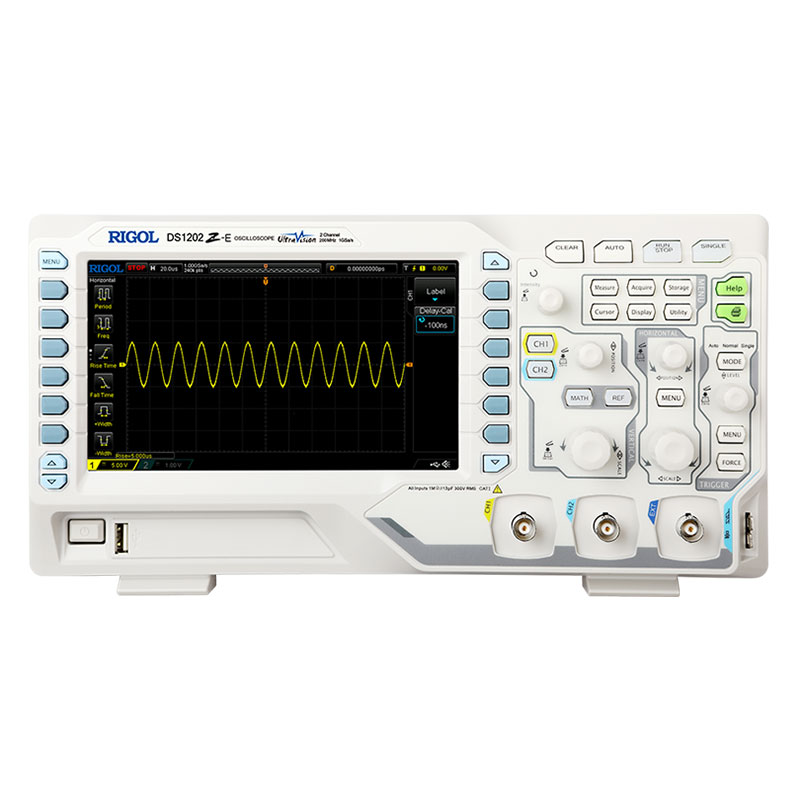

Диагностика и выявление неисправностей

Современные автоматизированные производственные линии оснащены сложными системами диагностики, которые позволяют выявлять неисправности на ранней стадии. Это могут быть: Системы мониторинга вибрации (для обнаружения износа подшипников), термография (для выявления перегрева компонентов), анализ масла (для определения степени загрязнения и износа механизмов). Не стоит забывать и о визуальном осмотре, который часто позволяет обнаружить самые очевидные проблемы.

Инструменты для диагностики – это не только специализированное оборудование, но и квалифицированные специалисты, которые умеют анализировать данные и принимать правильные решения.

Современные решения для технического обслуживания

В последнее время все большую популярность приобретают современные решения для технического обслуживания автоматизированных производственных линий, такие как:

- Прогнозное обслуживание (Predictive Maintenance): использует данные с датчиков для прогнозирования поломок и планирования ремонтных работ. Например, используя данные о вибрации и температуре, можно предсказать, когда подшипник потребует замены.

- Дистанционное обслуживание (Remote Maintenance): позволяет проводить диагностику и ремонт оборудования удаленно, с использованием интернет-соединения. Это особенно актуально для предприятий, расположенных в отдаленных районах.

- Облачные платформы для управления техническим обслуживанием (CMMS): позволяют автоматизировать процессы планирования, учета и контроля технического обслуживания.

Внедрение этих решений позволяет значительно повысить эффективность технического обслуживания и снизить затраты на ремонт и обслуживание оборудования.

Пример из практики

На одной из наших автоматизированных производственных линий (производство пластиковых деталей) мы столкнулись с проблемой частых остановок из-за поломок приводов. Проведенная диагностика показала износ подшипников. Вместо простого ремонта мы предложили установить систему мониторинга вибрации, которая позволяет отслеживать состояние подшипников в режиме реального времени. Это позволило нам не только предотвратить поломки, но и оптимизировать график технического обслуживания, снизив затраты на ремонт.

Заключение

Техническое обслуживание автоматизированной производственной линии – это комплексная задача, требующая профессионального подхода и использования современных технологий. Регулярное и грамотное техобслуживание – это залог стабильной работы оборудования, высокой производительности и долгосрочной рентабельности предприятия. Инвестируйте в надежность вашего оборудования, и оно ответит вам взаимностью!

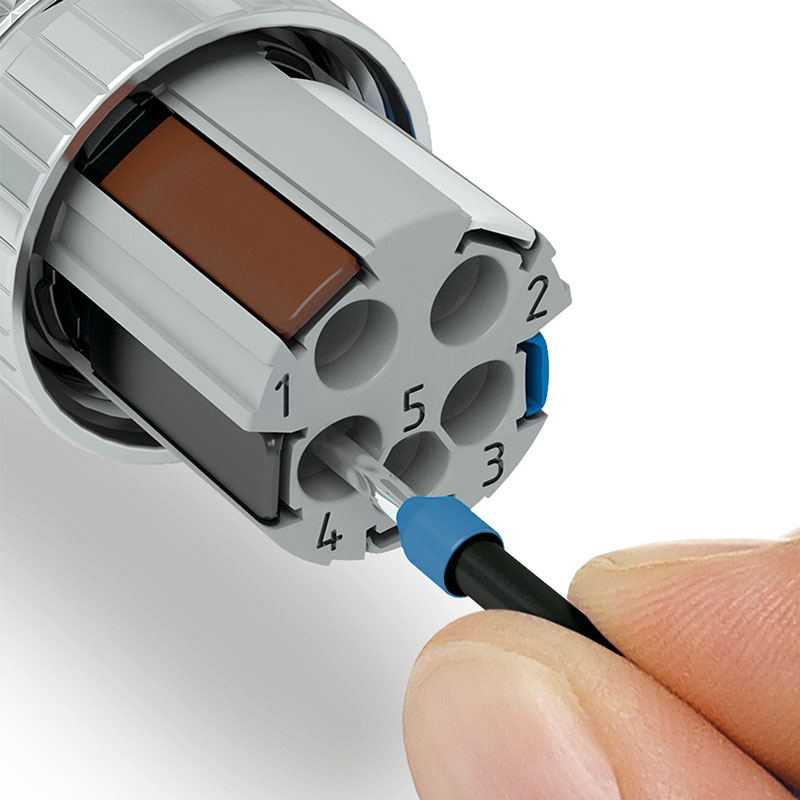

Соответствующая продукция

Соответствующая продукция