Завод по производству разъемов из коррозионностойких материалов

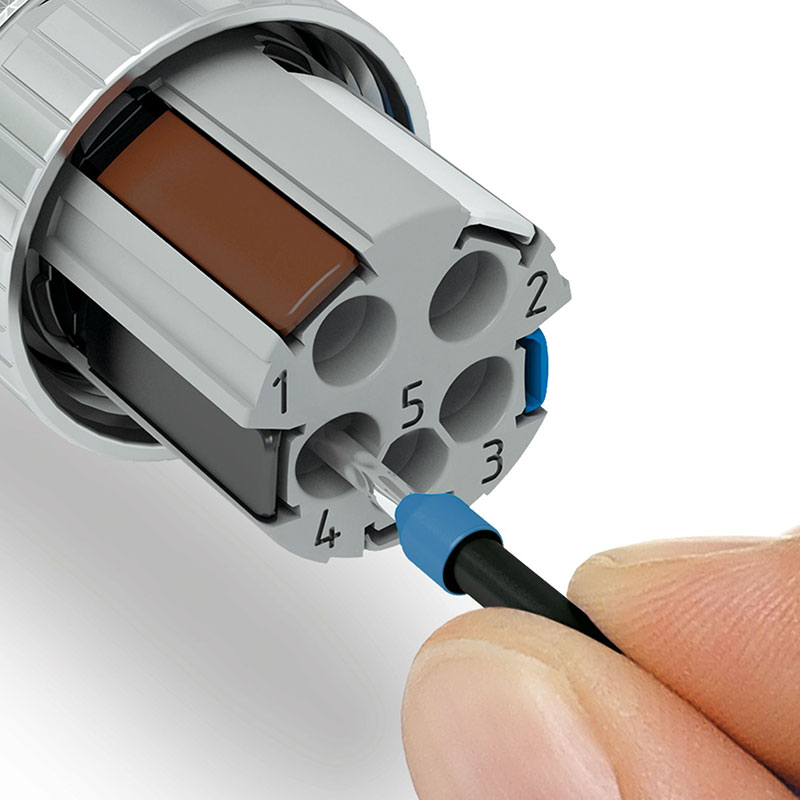

Выбор надежного поставщика завод по производству разъемов из коррозионностойких материалов – задача, требующая внимательного подхода. Ведь от качества этих соединительных элементов напрямую зависит работоспособность всего оборудования, особенно в агрессивных средах. В этой статье мы рассмотрим основные аспекты, на которые стоит обратить внимание при выборе производителя, проанализируем современные технологии производства и поделимся опытом применения коррозионностойких разъемов в различных отраслях. Мы говорим не только о материалах, но и о точности, долговечности и, конечно, о соответствии стандартам.

Почему коррозионностойкие разъемы так важны?

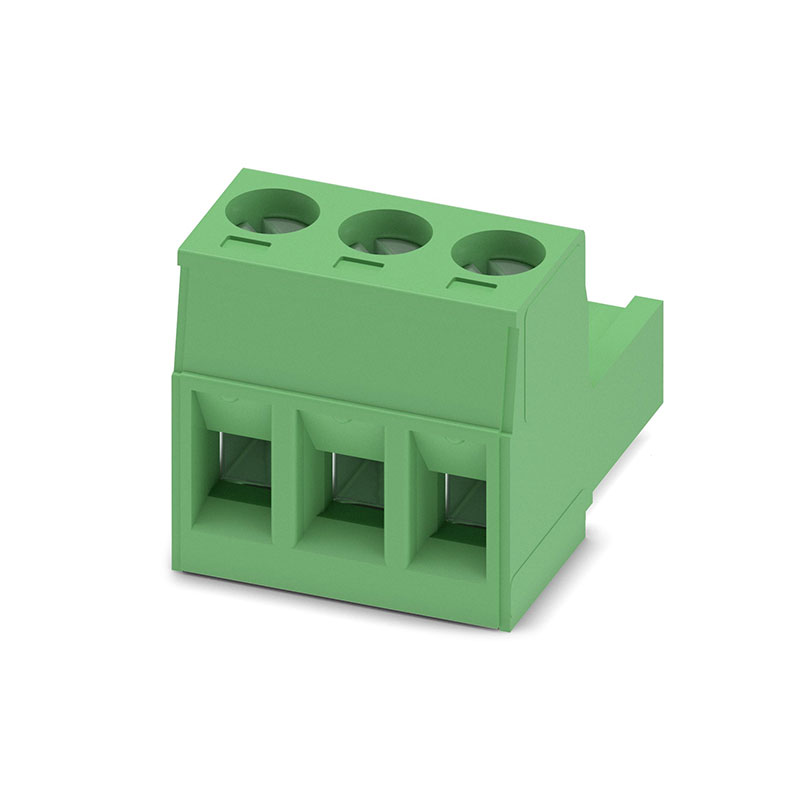

Представьте себе ситуацию: дорогостоящее оборудование, работающее в морских условиях, химической промышленности или даже просто под воздействием влажного воздуха. Без надежных соединений, способных выдерживать коррозию, все может выйти из строя. Коррозия – это не только эстетическая проблема, это постепенное разрушение металла, приводящее к утечкам, электрическим скачкам и, как следствие, к серьезным поломкам и остановке производства. Поэтому использование разъемов из коррозионностойких материалов – это инвестиция в долговечность и безопасность.

Среди наиболее распространенных причин коррозии – воздействие соленой воды, химических веществ, агрессивных сред, а также просто влаги и перепадов температур. Именно поэтому выбор правильного материала для разъемов – это ключевой момент. Сюда относятся не только сам материал, но и методы его обработки, контроль качества и, конечно, репутация производителя. Многие компании сталкиваются с проблемами, связанными с некачественными разъемами, что приводит к значительным убыткам.

Основные материалы для изготовления коррозионностойких разъемов

Выбор материала – это половина успеха. Наиболее часто используемые материалы для завод по производству разъемов из коррозионностойких материалов включают в себя:

Нержавеющая сталь

Это, пожалуй, самый популярный вариант. Нержавеющая сталь обладает отличной устойчивостью к коррозии, высокой прочностью и долговечностью. Различные марки нержавеющей стали имеют разный состав и, соответственно, разные характеристики. Например, AISI 304 и AISI 316 – очень распространенные марки, используемые в широком спектре применений. AISI 316 обладает большей устойчивостью к хлоридам, что делает ее идеальной для морской среды. Важно понимать, что не вся нержавеющая сталь одинаково устойчива к коррозии, и выбор конкретной марки зависит от условий эксплуатации.

Титан

Титан – это еще один отличный материал для разъемов из коррозионностойких материалов. Он обладает очень высокой коррозионной стойкостью, низкой плотностью и высокой прочностью. Однако титан дороже нержавеющей стали. Титан часто используется в авиационной, космической и химической промышленности, где требуется максимальная надежность и долговечность.

Специальные сплавы

Существуют и специальные сплавы, разработанные для конкретных условий эксплуатации. Например, сплавы на основе ниобия, которые обладают исключительной устойчивостью к коррозии в агрессивных химических средах. Выбор сплава – задача квалифицированного специалиста, учитывающего все факторы, влияющие на долговечность и надежность соединения.

Технологии производства коррозионностойких разъемов

Современные технологии производства завод по производству разъемов из коррозионностойких материалов позволяют создавать соединения высокой точности и качества. Основные этапы производства включают в себя:

Выборка и резка материала

Первый этап – это выборка подходящего материала и его резка на заготовки. Для резки используются различные методы, такие как лазерная резка, плазменная резка или механическая резка. Лазерная резка обеспечивает высокую точность и качество обработки, но требует более дорогостоящего оборудования. Плазменная резка более экономична, но может оставлять неровные края.

Обработка и формовка

Заготовки обрабатываются и формоваются с использованием различных методов, таких как токарная обработка, фрезерование, сверление и штамповка. Эти методы позволяют создавать соединения различных форм и размеров. Важно использовать современное оборудование и квалифицированный персонал для обеспечения высокой точности и качества обработки.

Поверхностная обработка

После обработки соединения подвергаются поверхностной обработке для улучшения их коррозионной стойкости и внешнего вида. Методы поверхностной обработки включают в себя полировку, анодирование, гальваническое покрытие и нанесение защитных покрытий.

Контроль качества

На каждом этапе производства осуществляется контроль качества. Соединения проверяются на соответствие требованиям по размерам, форме, прочности и коррозионной стойкости. Для контроля качества используются различные методы, такие как ультразвуковой контроль, рентгеновский контроль и химический анализ.

Применение коррозионностойких разъемов

Разъемы из коррозионностойких материалов широко используются в различных отраслях промышленности:

- Морская промышленность: соединения для трубопроводов, насосов, клапанов и другого оборудования, работающего в морской воде.

- Химическая промышленность: соединения для оборудования, работающего с агрессивными химическими веществами.

- Нефтегазовая промышленность: соединения для оборудования, работающего в условиях высоких температур и давления.

- Авиационная и космическая промышленность: соединения для оборудования, работающего в экстремальных условиях.

- Пищевая промышленность: соединения для оборудования, используемого в производстве продуктов питания. Здесь особенно важна гигиеничность и отсутствие контакта с вредными веществами.

В нашем регионе, например, ООО DLX Technolody, активно поставляет разъемы для нефтеперерабатывающих заводов, где они выдерживают суровые условия эксплуатации и обеспечивают надежную работу оборудования.

Выбор надежного поставщика: на что обратить внимание

При выборе завод по производству разъемов из коррозионностойких материалов стоит обратить внимание на следующие факторы:

- Репутация производителя: изучите отзывы других клиентов, узнайте о опыте работы компании.

- Сертификация: убедитесь, что производитель имеет сертификаты соответствия стандартам качества.

- Технические характеристики: изучите технические характеристики продукции, убедитесь, что они соответствуют требованиям вашей задачи.

- Ценовая политика: сравните цены у разных поставщиков, учитывайте не только стоимость продукции, но и стоимость доставки и обслуживания.

- Техническая поддержка: убедитесь, что производитель предоставляет техническую поддержку и консультации.

Выбор правильного поставщика – это залог получения качественной продукции и надежного партнерства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители аксессуаров для корпоративных серверов

- Завод оптических датчиков скорости

- Производители блоков питания для серверов

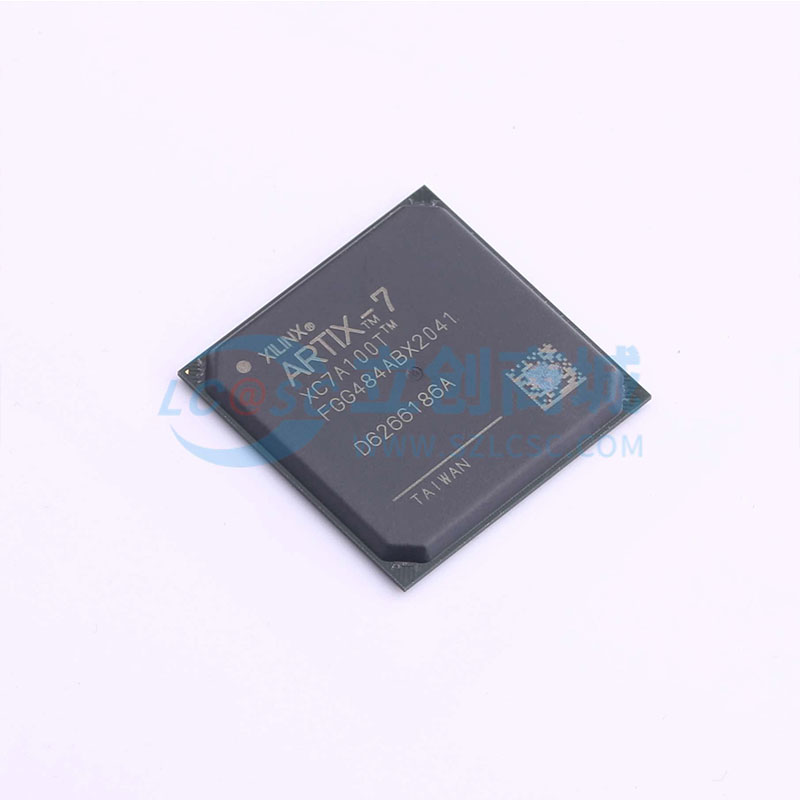

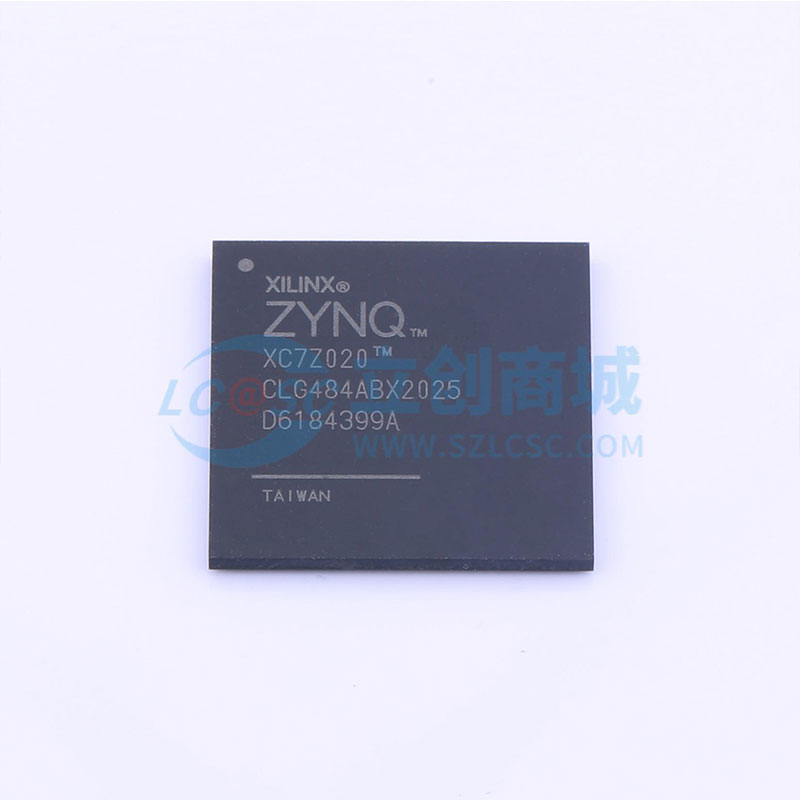

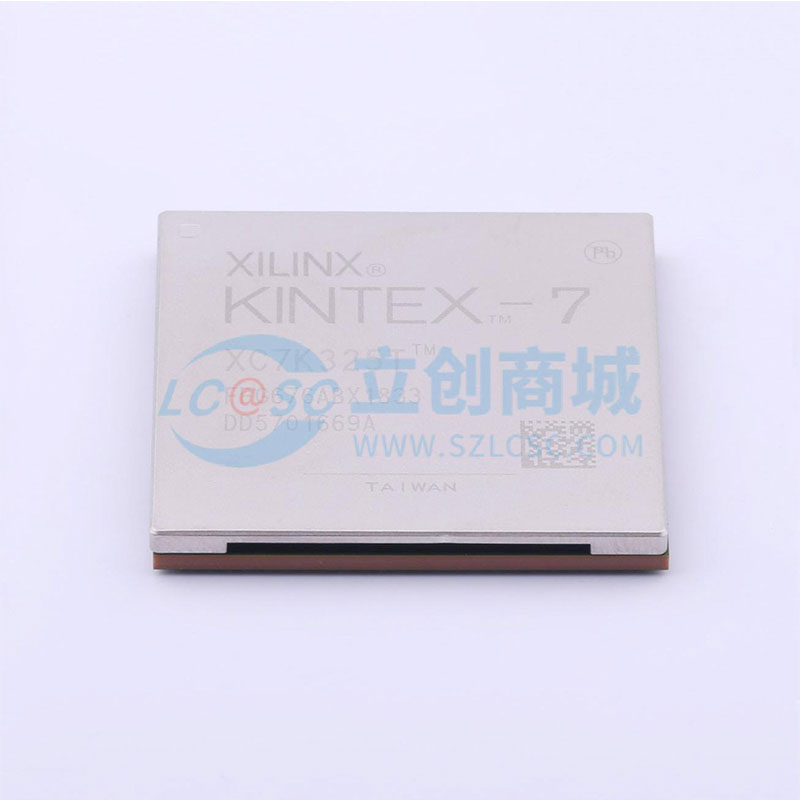

- Поставщики ПЛИС

- Поставщики заменяемых компонентов для серверов

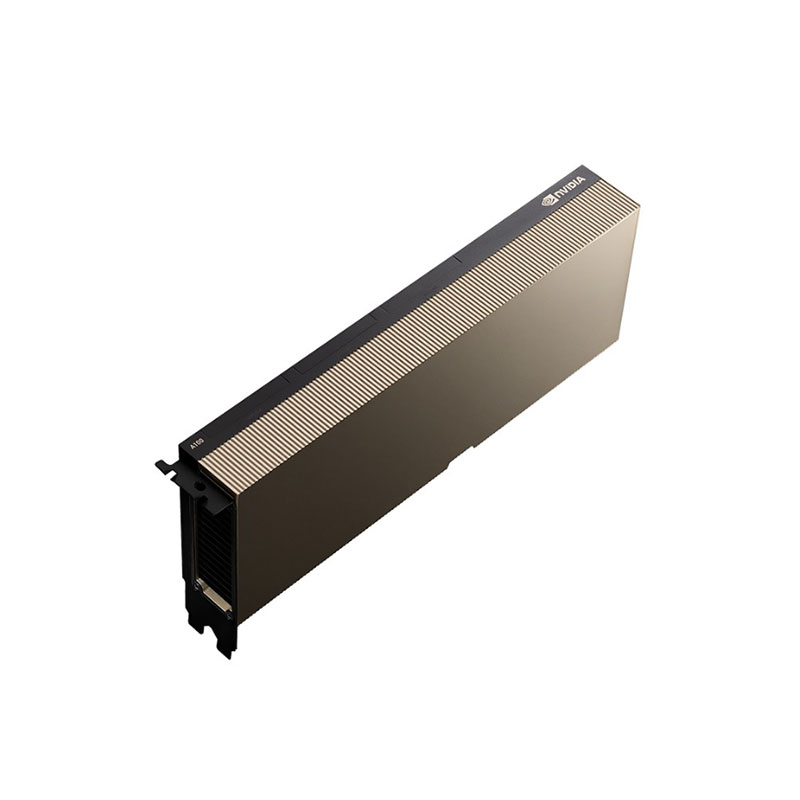

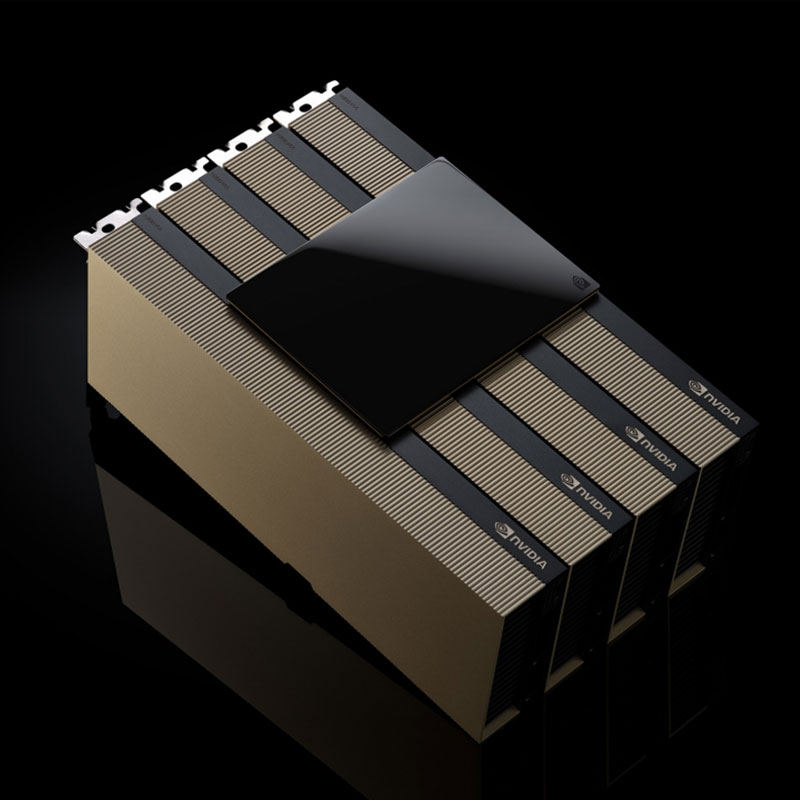

- Фабрика графических процессоров

- Эльбрусский завод микрочипов

- Оптические датчики приближения из Китая

- Оптоволоконные датчики из Китая

- Производство чипов в Китае