Заводы по производству радиационно-стойких микросхем

Радиационно-стойкие микросхемы – это критически важные компоненты для широкого спектра отраслей, от космической промышленности и авиации до ядерной энергетики и научных исследований. Они способны функционировать в экстремальных условиях, подвергаясь воздействию высоких доз ионизирующего излучения. В последние годы спрос на эти микросхемы неуклонно растет, что стимулирует развитие технологий производства и расширяет географию появления новых производителей. В этой статье мы рассмотрим ключевые игроки на рынке, технологии производства, области применения и факторы, которые следует учитывать при выборе поставщика заводов по производству радиационно-стойких микросхем.

Почему радиационная стойкость так важна?

Понимание необходимости радиационной стойкости начинается с осознания того, как ионизирующее излучение влияет на электронные компоненты. Действие радиации может приводить к различным дефектам в полупроводниках: образованию дефектов кристаллической решетки, возникновению токов утечки, изменению электрических характеристик и даже полному разрушению микросхемы. В критически важных приложениях выход из строя даже одного компонента может иметь катастрофические последствия. Поэтому разработка и производство радиационно-стойких микросхем – это сложная и ответственная задача, требующая глубоких знаний в области физики, материаловедения и микроэлектроники.

Основные типы ионизирующего излучения

Прежде чем говорить о стойкости, важно понимать, с чем приходится бороться. Различают несколько основных типов ионизирующего излучения, каждый из которых оказывает свое воздействие на микросхемы: альфа-частицы, бета-частицы, гамма-лучи и нейтроны. Выбор типа защиты зависит от конкретных условий эксплуатации и типа микросхемы.

Ключевые игроки на рынке заводов по производству радиационно-стойких микросхем

Рынок заводов по производству радиационно-стойких микросхем представлен как крупными международными компаниями, так и специализированными предприятиями, работающими в узком сегменте. Некоторые из наиболее известных игроков:

- TDK Corporation: Японский гигант, предлагающий широкий спектр радиационно-стойких компонентов, включая керамические конденсаторы, радиационно-стойкие резисторы и микросхемы. (Источник: [https://www.tdk.com/](https://www.tdk.com/)) Компания активно инвестирует в разработку новых технологий и материалов для повышения радиационной стойкости своих продуктов.

- Analog Devices: Компания предлагает широкий спектр аналоговых и mixed-signal микросхем, предназначенных для использования в условиях повышенного радиационного воздействия. (Источник: [https://www.analog.com/](https://www.analog.com/)) Особое внимание уделяется разработке микросхем с повышенной устойчивостью к нейтронному излучению.

- Maxim Integrated: Специализируется на разработке и производстве высокопроизводительных аналоговых и mixed-signal микросхем, которые используются в различных приложениях, включая авиакосмическую промышленность и промышленную автоматику. (Источник: [https://www.maximintegrated.com/](https://www.maximintegrated.com/))

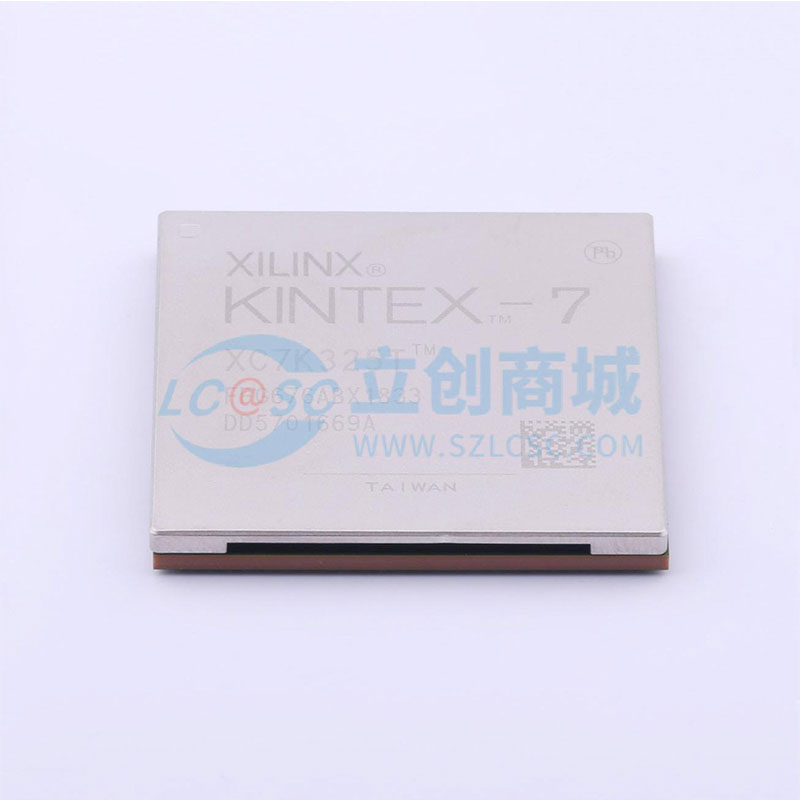

- Microchip Technology: Предлагает широкий спектр микроконтроллеров, микропроцессоров и других микросхем, которые могут быть адаптированы для использования в условиях повышенного радиационного воздействия. (Источник: [https://www.microchip.com/](https://www.microchip.com/))

При выборе завода по производству радиационно-стойких микросхем важно учитывать не только технические характеристики продукции, но и репутацию компании, ее опыт работы в данной области и наличие сертификатов соответствия.

Технологии производства радиационно-стойких микросхем

Производство радиационно-стойких микросхем требует использования специальных технологий и материалов. Наиболее распространенные подходы:

Использование керамических подложек

Керамика обладает высокой радиационной стойкостью и используется в качестве подложки для полупроводниковых элементов. Различные типы керамики, такие как alumina (оксид алюминия) и zirconia (оксид циркония), обладают разной степенью радиационной стойкости. Alumina является наиболее распространенным материалом для производства радиационно-стойких микросхем.

Защитные покрытия

Микросхемы могут быть покрыты специальными материалами, такими как титан или ниобий, для защиты от ионизирующего излучения. Эти покрытия поглощают или рассеивают энергию излучения, снижая его воздействие на полупроводниковые элементы.

Специальные полупроводниковые материалы

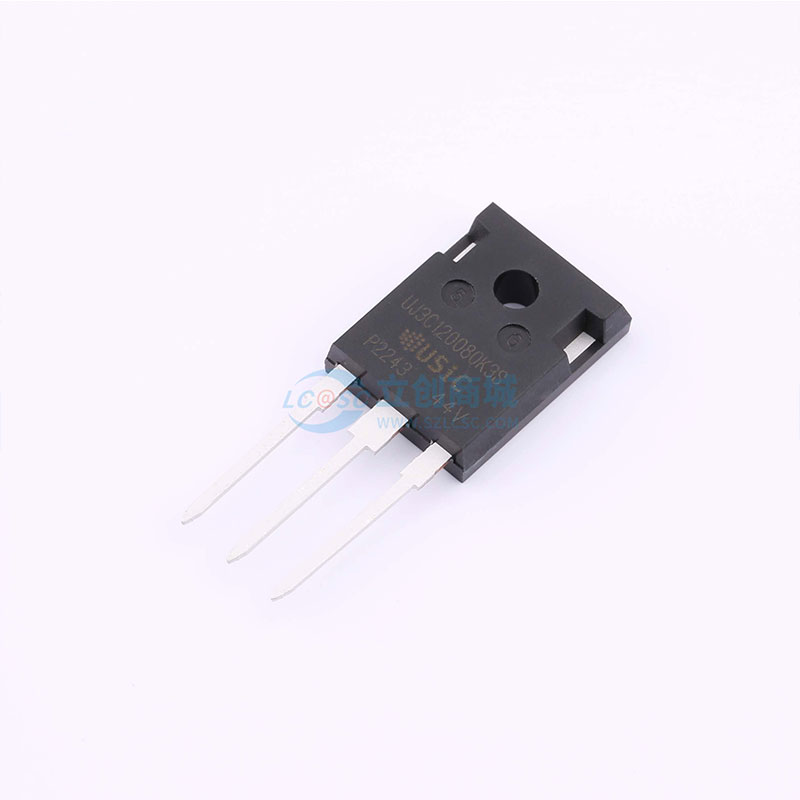

Для повышения радиационной стойкости микросхем используются специальные полупроводниковые материалы, такие как кремний-германий (SiGe) и карбид кремния (SiC). Эти материалы обладают большей устойчивостью к дефектам, вызванным радиацией.

Области применения радиационно-стойких микросхем

Радиационно-стойкие микросхемы находят широкое применение в различных областях, где требуется надежная работа электронных устройств в условиях повышенного радиационного воздействия:

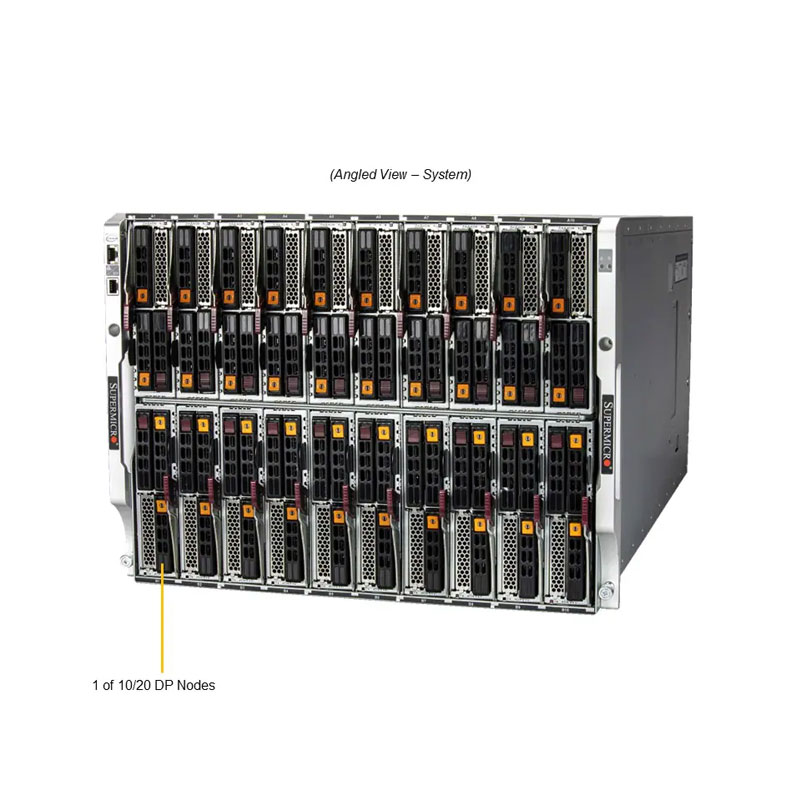

- Космическая промышленность: Микросхемы используются в спутниках, космических станциях и других космических аппаратах. (Пример: микросхемы для систем управления ориентацией и навигации спутников).

- Авиация: Микросхемы используются в системах управления полетом, навигации и связи самолетов. (Пример: микросхемы для авиационных радарных систем).

- Ядерная энергетика: Микросхемы используются в системах управления и контроля работы ядерных реакторов. (Пример: микросхемы для систем мониторинга радиационного фона).

- Научные исследования: Микросхемы используются в аппаратуре для проведения научных экспериментов в условиях повышенного радиационного воздействия. (Пример: микросхемы для детекторов частиц).

- Медицинская промышленность: Микросхемы используются в оборудовании для лучевой терапии и диагностики.

Выбор завода по производству радиационно-стойких микросхем: на что обратить внимание?

При выборе завода по производству радиационно-стойких микросхем необходимо учитывать следующие факторы:

- Технические характеристики продукции: Убедитесь, что микросхемы соответствуют требованиям вашего приложения.

- Репутация компании: Изучите опыт работы компании в данной области и отзывы клиентов.

- Наличие сертификатов соответствия: Убедитесь, что компания имеет сертификаты, подтверждающие качество продукции и соответствие требованиям безопасности.

- Стоимость: Сравните цены у разных поставщиков и выберите оптимальное предложение.

- Сроки поставки: Узнайте о сроках поставки и убедитесь, что они соответствуют вашим требованиям.

ООО DLX Technolody – надежный партнер в сфере поставки и интеграции радиационно-стойких микросхем. Мы сотрудничаем с ведущими производителями и предлагаем широкий ассортимент продукции, соответствующей самым высоким требованиям.

ООО DLX Technolody: Ваши решения в области радиационно-стойкой электроники. [https://www.daochip.ru/](https://www.daochip.ru/)

Соответствующая продукция

Соответствующая продукция

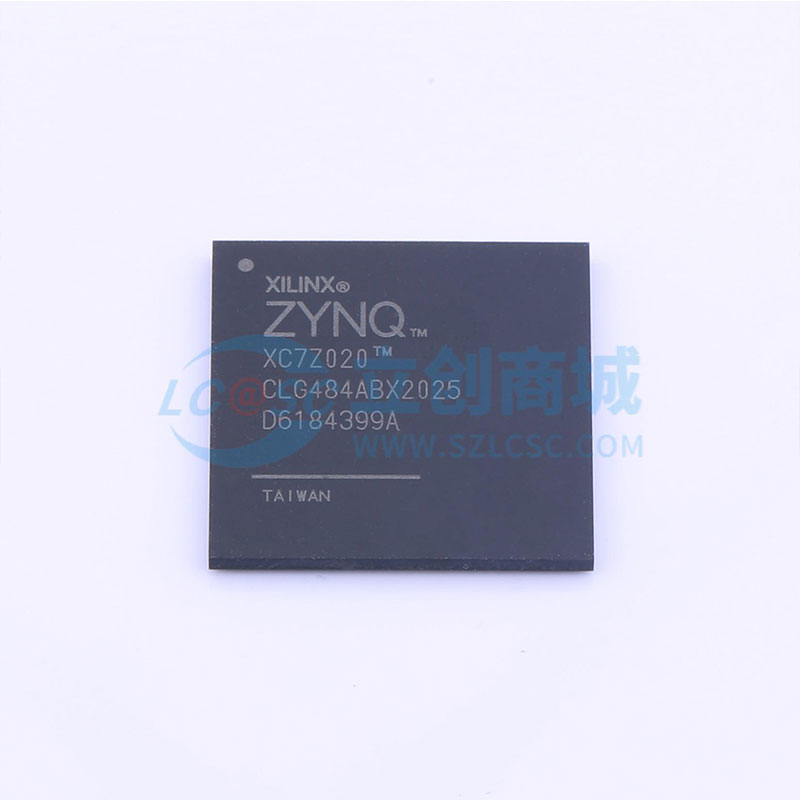

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

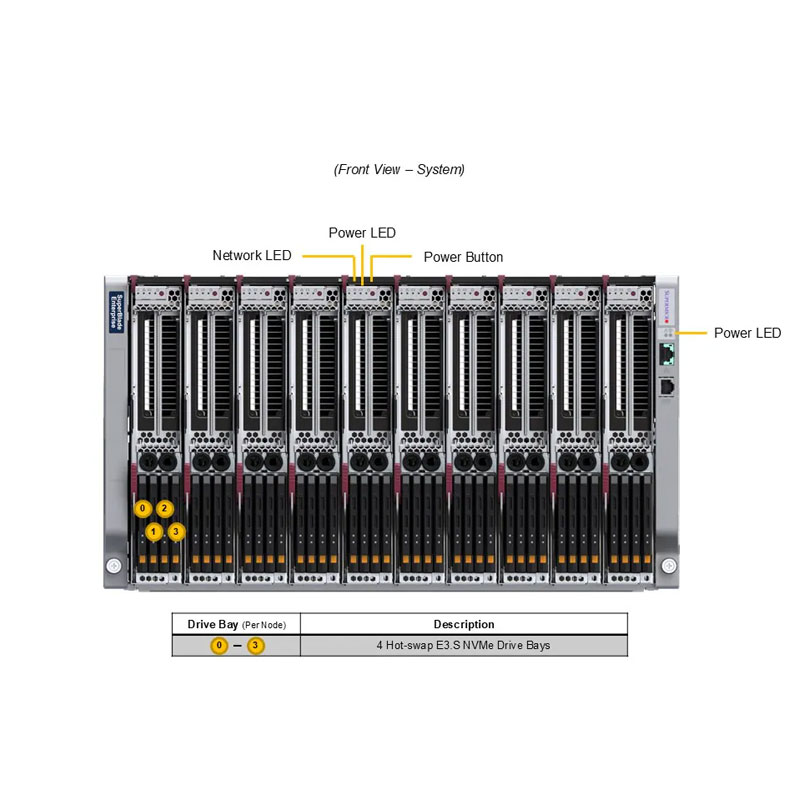

Связанный поиск- Производители сетевых адаптеров для серверов

- Китайские военные чипы

- Производители российских микросхем

- Серверные принадлежности

- жесткий диск sas сервера hp

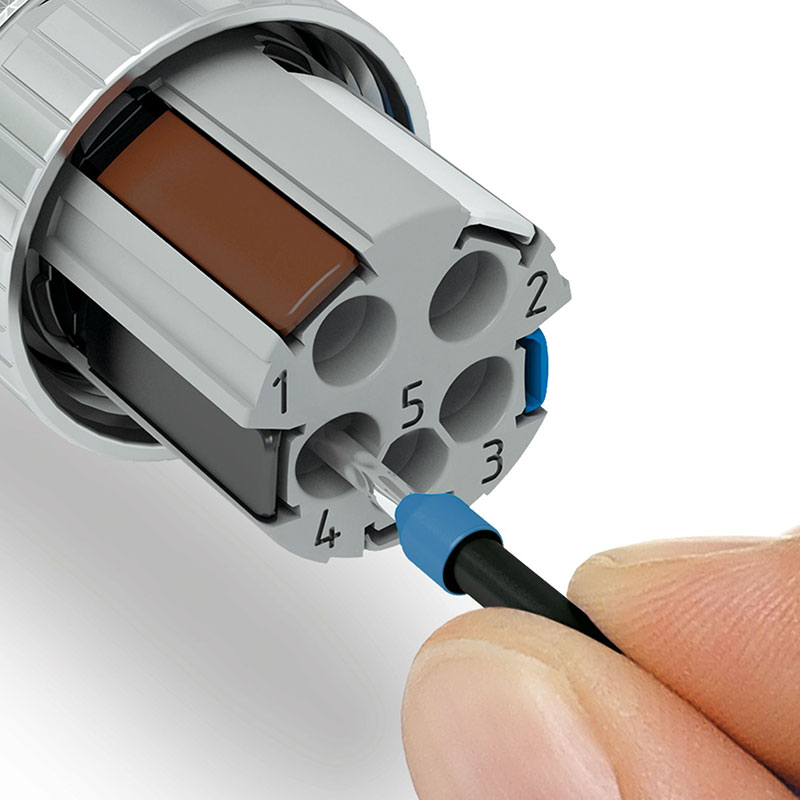

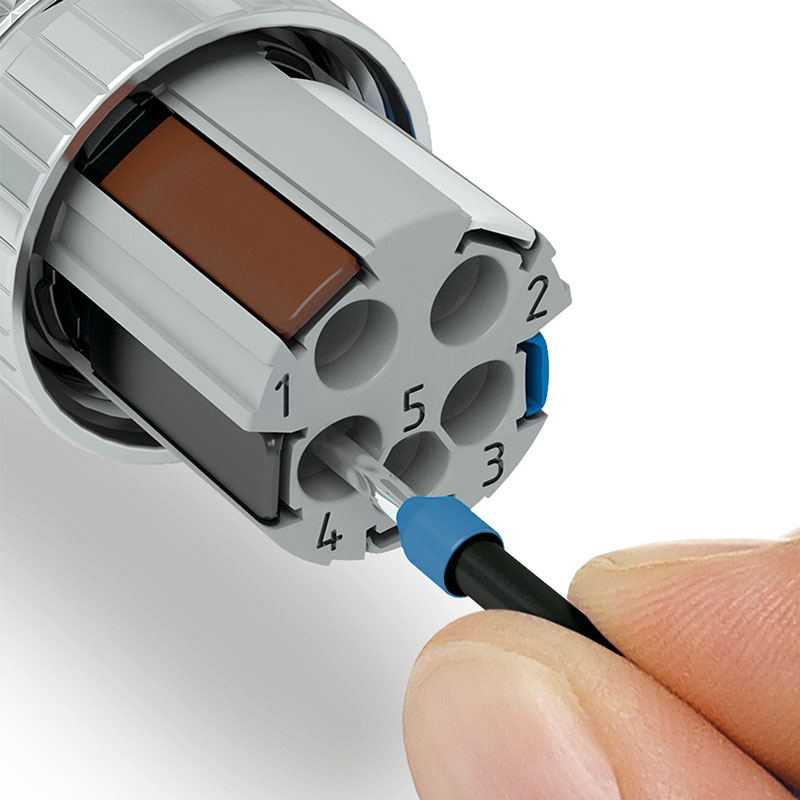

- Поставщики технического обслуживания разъемов

- лучшие жесткие диски для сервера

- Производители ПЛК

- Поставщики новых микрочипов

- Микросхемы статической памяти в Китае